丝印玻璃油墨行业有机废气处理常见的3种工艺

中国是丝印玻璃油墨的出产和消费大国,由此带来的挥发性有机物(VOCs)污染成为PM2.5、臭氧污染的重要来历。丝印玻璃油墨出产企业数量多,规模小,散布散,不少企业的出产方式粗豪,污染操控水平不高,无组织排放严峻。

VOCs管理需求同时抓住原材料、工艺进程及末端管理三个部分。

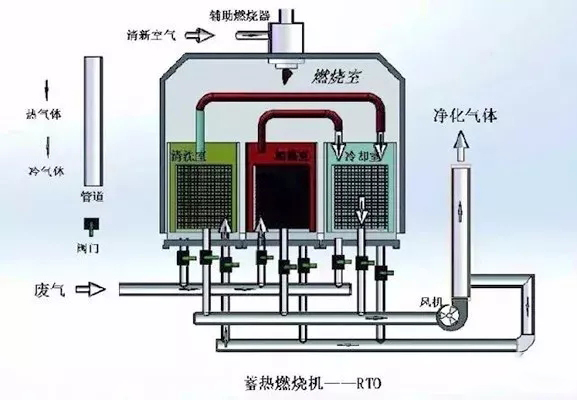

1、RTO蓄热式热氧化处置设备

事例:

某船只油墨制造企业,占地面积达70000平方米,年出产能力5000万升。该企业年工作日350天,每天24小时,四班三工作工作制。出产工艺首要是固定釜操作,几乎没有移动缸操作工艺,首要的溶剂为二甲苯。

该企业将所有的废气都收集起来通过除尘器后接入到RTO处理设备。规划处理风量约为1万m3/h,出口可以到达排放规范的要求。投入本钱约1000万元,运行本钱约为50-100万元之间(取决于接连工作的时刻)。

基本原理:

蓄热式热氧化炉(RTO)的特点是换热器选用陶瓷蓄热床,氧化分化后气体将自身带着大量热量传递并储蓄在蓄热床中,然后让进入氧化器的气体从蓄热床中获得交换热量。

适用范围:

原则上适用于24小时接连工作的出产企业,进口浓度在1.5g/m3以上。假如非24小时接连工作,需求考虑在非工作期的保温办法,否则会带来较高的运行本钱。

使用要点:

RTO现在有两床式、三床式和旋转式等多种形式。由于假如选用两床RTO,在蓄热床换向时,会呈现污染物未经有效处理直接排放的现象。因此主张至少有三个蓄热床,其中一个用于预热进气,另一个用于蓄热降温排气,还有一个用于吹扫循环,吹扫循环可避免蓄热床换向时发生冲击排放。

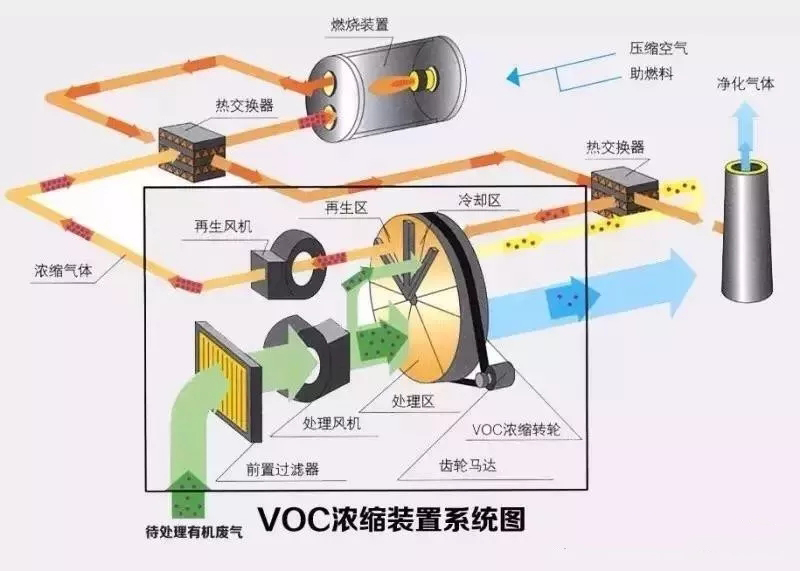

2、沸石转轮浓缩-RCO催化氧化设备

事例:

某工业油墨企业建立于1995年,坐落某经济技能开发区内,归于某大型油墨公司的分公司之一,首要的溶剂是二甲苯、乙酸乙酯等。其设备的固定吸附脱附-催化氧化处置设备规划风量为10万m3/h。

气体通过过滤器,进入转轮浓缩区,吸附后通过排气筒排放。吸附设备到达饱满时选用热空气脱附。脱附后的废气风量为1万m3/h,进入催化氧化设备,在350度下处理后,汇入排气筒排放。

催化氧化的首要成果显示,进口浓度(NMHC)在300mg/m3左右,出口浓度(NMHC)约在20mg/m3左右。

基本原理:

沸石转轮浓缩-催化氧化设备,包括了沸石转轮浓缩设备和催化氧化设备。在沸石转轮浓缩设备中,VOCs气体进入吸附区被吸附,成为净化气体排放。当吸附区接近饱满时,旋转至脱附再生区开释VOCs浓缩气体,并送至催化氧化炉焚烧分化。经脱附再生处理后的转轮再旋转至冷却区降温后,继续进行吸附处理。

使用要点:

转轮吸附区的规划面风速不应小于3m/s,转轮厚度不宜小于400mm。蓄热焚烧设备应设置保温,保证炉体外表面温度须小于60℃。假如进口VOCs浓度高于1.5g/m3,则需求考虑后续处理技能,以确保合格。

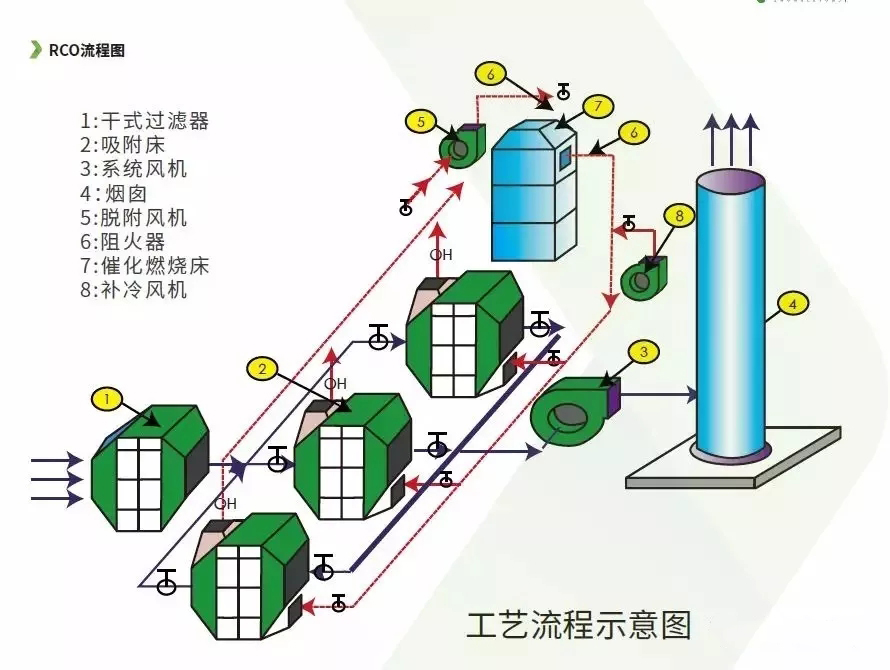

3、活性炭吸附脱附-RCO催化氧化设备

事例:

某船只油墨有限公司,有1个油漆出产车间,首要产品为船只及海洋工程漆,年出产能力60000吨。首要的工艺进程是物理混合,选用的首要溶剂为二甲苯、丁醇以及其他固化剂等。

该企业挑选了活性炭吸附脱附-催化氧化处理设备,规划风量为10万m3/h,规划运行风量为3-4万m3/h,并设备有在线监测设备。通过监测,排放浓度基本上能稳定在10ppm左右,第三方检测的成果为NMHC<1mg/m3;颗粒物<1.5mg/m3,二甲苯余约0.1mg/m3。总体上运行本钱在50万元/年左右;投资在400万元左右。

基本原理:

吸附浓缩-催化焚烧技能是将吸赞同催化焚烧相结合的一种集成技能,将大风量、低浓度的有机废气通过吸附/脱附进程转换成小风量、高浓度的有机废气,然后通过催化焚烧净化。

使用要点:

该方法适合于大风量、低浓度或浓度不稳定的废气管理,通常适用的浓度范围低于1500mg/m3。